电动车产业链全是大冤种?广汽董事长抱怨钱都让电池厂赚走了,宁德时代鸣冤自己也很难

宁德时代吴凯:我们也很痛苦

邓思邈 发自 副驾寺

智能车参考 | 公众号 AI4Auto

这是电动车产业链比惨大会吧。

广汽董事长曾庆洪叫苦连天,抱怨钱都被电池厂商赚去了,还自嘲自己是给宁德时代打工。

随后宁德时代吴凯赶紧站出来澄清:

我们在盈利的边缘挣扎、非常痛苦。利润往哪里走,大家可以想象。

不仅如此,宁德时代曾毓群无意间说的话还被友商单拎出来抬杠叫板、针锋相对——天齐锂业表示不相信宁德时代锂回收率能达到90%,说实验室也许可以。

宁德时代立马强硬回应,顺带打了一波广告——欢迎到广东邦普看先进量产技术。

这届动力电池大会,大佬们吐槽PK的爽,网友们看戏也乐翻了天,更重要的是还暴露了目前的行业现状。

(以下内容来自嘉宾演讲实录,仅为阅读流畅性做编辑。)

广汽董事长曾庆洪:“我是给宁德时代打工”

在电池发展的过程中,由于上游材料价格持续高涨,导致电池企业后向一体化加剧,目前除特斯拉之外的新能源整车厂都是亏损的。

我昨天问了曾毓群董事长,他说“不是我搞贵的”,他又找原材料的一帮人,让我说是他们搞贵的,最后说是外国搞贵的。外国朋友们,价格不要这么高了,10倍,碳酸锂,都没钱赚。

电池企业将成本压力传到了我们主机厂,主机厂也被逼向一体化造电池、布局电池和原材料,所以广汽已经在自己造电池了,我也去买矿,看看他们全产业链降低成本,为我们顾客卖便宜点的车。

最后提点建议,动力电池成本已占到汽车总成本的45%、50%、60%,不断增加。电池占了我一部车60%的成本,那我现在不是跟宁德时代打工嘛。

在新能源汽车需求端飞速发展的情况下,动力电池原材料一路暴涨。磷酸铁锂一年前、两年前卖2万、3万,例如2020年八九月份卖2万,去年1月卖4万、5万,现在51万太离谱了。

所以我们建议国家层面、发改委,包括各个部委,加强对电池行业的监督、领导和统筹协调,改善供需的平衡,协调价格回到合理的区间,拜托你们了!

宁德时代首席科学家吴凯:我们也在挣扎,非常痛苦

电动化也进入到了一个新阶段了,但还是面临着很多痛点,亟须去解决。这就需要大家用新技术、新突破、新标准持续去提升,大家一起来努力推动电动化。

然后这里我就稍微多加一句,平常也遇到客户对我们的一些抱怨,客户就说“我们整车厂基本上来说不是很赚钱,你们电市场是不是把利润都拿走了。”

实际上,我自己在电市场、宁德时代有亲身感受。今年我们公司虽然还没亏本,但基本上在稍微有点盈利的边缘挣扎,非常痛苦。所以这件事利润往哪走,大家也可以想象。

我希望整个产业链上大家一起努力,为我们电动化早日到来一起奋斗。

宁德时代董事长曾毓群:全球每3辆电动车就有1辆配宁德时代电池

珠峰大本营上用了我们电池

在使用的场景上,我们的电池应用到了海陆空,在珠峰大本营5000米上面都有应用,全球电量最大的纯电动商用船舶——长江三峡一号都有我们的身影。

我们在欧洲的市场份额正在高速增长。根据最新出炉的数据显示,今年上半年宁德时代在全球的市场份额达到了34%,从去年的28%提高到34%。

目前产品已经覆盖了全球55个国家和地区,动力电池的出货量累计已经超过了400吉瓦时,也算是0.4T瓦时了,所以全球每三辆电动车中就有一辆配宁德时代的电池。

锂的回收率达到了90%以上

电池不同于石油,石油是烧完了就没了,电池里面绝大部分材料是可以重复进行利用的。

通过邦普子公司,目前我们镍钴锰的回收率已经达到了99.3%,锂的回收率达到了90%以上。到2035年,我们循环利用退役电池中的材料就可以满足绝大部分市场需求。

麒麟电池刷新了最高纪录

材料体系创新是电池性能提升的关键。我们凭借着每秒一千万亿次的计算能力,基于第一性原理演绎先进算法,来找到每种元素、材料之间的结合点,以及在正级、负级、电解液、隔膜的平衡点,所以我们在材料、体系创新方面花了重大的力量。

另一方面我们从实车搭载的数据中进行分析,因为我们有最多的车在路上跑,所以沉淀出了多样性的解决方案,正是算力算法数据相辅相成、形成完整的闭环,我们才源源不断地推出了新的体系,比如钠离子电池,比如说正在推出的M3P这样的材料突破。

在结构创新上,近期我们推出了麒麟电池,它刷新了全球电池系统集成度的最高纪录,不需要堆电池就可以轻松实现1000公里续航,明年将有多个使用麒麟电池的新车上市。

产品缺陷率达到了十亿分之一的级别

我们在电池制造系统、产线布局、关键工艺优化控制,以及数字化能力建设等方面进行了革命性创新,让产品的缺陷率从6个∑的百万分之一的级别,达到了十亿分之一的级别,就是从PPM(Parts per million,百万分率的缺陷率)到了PPB(十亿分率的缺陷率)。

宜宾基地通过一系列的自主研发创新,获得了SGS颁发的全球首个电池工厂PAS 2060证书,在2021年就达到碳中和。同时还启动了对供应链碳逐级的核查,对供应链的企业展开辅导,希望消费者能够早日用上我们的零碳电池。

吉利李书福:正在开发15分钟快充电池包

如何缓解续航焦虑?

电动车一开始就是怕没有地方充电,又怕充了电又跑不到下一站,所以大家都很焦虑怎么解决这个问题。里程焦虑和充电焦虑这两大问题一直影响着新能源汽车的市场渗透率,也是对电动、电池技术的一个挑战。

吉利正在开发可以支撑用户更长里程需求的电池包,快充时间可以缩短到15分钟,能大幅度缓解用户的焦虑。

换电模式是电动车另外一种高效补能的方式,从2017年开始,吉利启动并且深入耕耘换电业务,建立了换电车型的研发、换电站的开发以及换电站的运营,还有出行服务等等一体化的换电生态。

吉利电池,智能在哪里?

智能化是汽车行业的下半场,动力电池正在逐步实现高效的智能管理。

动力电池管理系统是新能源汽车重要的控制系统之一,是关键的控制以及智能化管理的功能,影响到电池能否以最佳状态使用。

比如吉利的电池电量、高精度的预测,可助力提升续航;碰撞、流固、极限工况毫秒级的断电可提升安全性;高低压分离、平台化的设计可提升使用的可靠性。

电池智能管理系统结合大数据和云计算等行业趋势,通过智能电池的管理平台,收集电池及电芯系统数据。通过云端传输、结构全过程的数据中心管理,通过神经网络、边缘计算、云协同等智能算法,预测和估算电池全生命周期的状态,实现对电池的透明化管理。

这样一来,进而对问题持续溯源,以及持续改进软件升级功能,持续满足用户个性化需求。

电池安全预警模型、电池全生命周期、材质的分析、电池设计提升等,均可以通过大数据、云平台实现智能化管理,不断提升电池管理的智能化水平。

安全是动力电池的底线

动力电池安全是新能源汽车安全的重要组成部分,解决动力电池的安全问题,能极大程度缓解用户对于新能源汽车的安全焦虑。

沃尔沃是最早电动化转型的汽车公司之一,沃尔沃在电池防护结构、电池模块的安全设计、高效的低温保护方面进行了不懈的努力,拥有防腐、控温等六项核心技术。

极氪是吉利高端智能电动化布局非常重要的一个标志。极氪的电池包通过了200多项系统级测试,包括六大类的极端工况,其中12项远远超越了行业标准,特别是电池包沉着的过程,使用了 NTP无热蔓延、不起火的技术,通过360度预防、自动预警、被动隔热、主动冷却、快速切断等安全防护举措,将电池包安全性能提升到一个全新的高度。

动力电池的底部碰撞防护技术,一直是新能源汽车研究的重点。吉利基于交通事故数据的分析,针对常见的底部撞击事故进行了研究,完成了整车级别的电池包托底硬件的搭建,形成了底部碰撞评价标准和仿真分析的规范。

健全动力电池回收利用体系

电池有一定的污染性,但是有相当高的回收价值。动力电池原材料持续短缺,以及报废电池对环境的压力,让电池回收倍受关注。

业内专家曾表示,预计到2050年,全行业动力电池的一半材料都将来自于报废电池的循环利用。2018年,吉利布局电池回收业务,已经掌握了电池再生利用的核心技术,形成了拆解铺设和资源再生利用的生产线,在成本效率上具有独特优势。

其中镍钴锰回收率超过99%,锂回收率超过了85%,吉利位列行业的先进水平,已经成为国内动力电池回收利用市场非常重要的一支力量。

中国科学院院士欧阳明高:预计2025年电池出货量超过1TWh、产值超过万亿

电池要从结构创新过渡到材料体系创新

中国动力电池的创新,要从电池结构创新逐步发展到材料体系的创新,这更加复杂、更需要时间积累,但也是全球动力电池创新的制高点。

在这之前材料创新都是由国外主导的,从时间轴来看,我们的电池体系会不断丰富,今后十年会经过三次技术变革,那么在两三年之内,锂离子电池会大幅创新。

我们在2035年之前一定会达到500瓦时/每公斤,我相信在2035年,500瓦时/每公斤的下一代电池一定会规模生产,这其中最值得重视的就是全固态电池。

全固态电池关键技术需要全世界的共同努力,因为它的难度极大。现在日本、韩国、美国在电池方面取得了重要的进展,技术创新速度在不断加快,我们中国电池产业也要加大力度。

这中间我们希望通过全球的共同协作来解决全固态电池的关键材料问题、界面问题以及符合电极的制备问题,最终实现我们的综合性能提升。

电池要实现全链条智能化发展

电池智能化包括智能设计、智能制造、智能控制。

首先就是智能设计。我们现在已经经历了三个发展阶段,即实验试错、仿真驱动、智能化全自动。这种方式可以大幅降低成本,研发费用可以节省70%~80%。

现在我们需要大量工程师进行试错,将来可以靠人工智能、计算机来解决。那么这中间的核心技术就是高精度的建模、高效率的寻优,这是接下来的发展趋势。

另外就是智能制造。电池制造是一种极致的制造,不能引入任何的杂质,杂质引进去就有隐患,有可能引起安全事故。

所以我们要从PPM级的控制到十万、十亿分之一的这种缺陷,从百万分之一的缺陷电池到十亿分之一的缺陷电池,这就是极致制造。

为了实现极致制造,必须采用智能化。从数字化的生产车间到工业互联网到大数据平台,我们对生产过程的监控要达到3000个以上的质量监控参数,这是下一步、也是中国电池行业需要做的。

第三个就是智能控制。首先我们要把传感器放到电池里去,温度、气体、压力这三方面现在电池还不能控制,只能管理,只有在充电的时候才能控制。所以下一步我们要进行全方位的控制,尤其是我们要加入负极电位的传感器,把电池分成正负极来分开控制。

在软件方面就是要引入人工智能,比如说安全监控,我们通过人工智能可以大幅提升安全的检出率、降低误报率,这个已经在很多车辆上使用,所以人工智能在电池应用中大有可为。

最终我们要真正实现新一代智能电池,也就是欧盟提出的2030年计划——目标就是新一代智能电池。

中国动力电池行业应该加大力度发展,我们也要面向2030年,实现动力电池从材料选择、电池设计、制造、使用、回收的全链条智能化。

- 哈工大系闯出人形机器人黑马:成立不到一年,全栈开源3m/s原型机,小米商汤都投了2026-01-19

- 国产GPU又杀出一匹黑马!成立不到一年,两款芯片量产落地2026-01-15

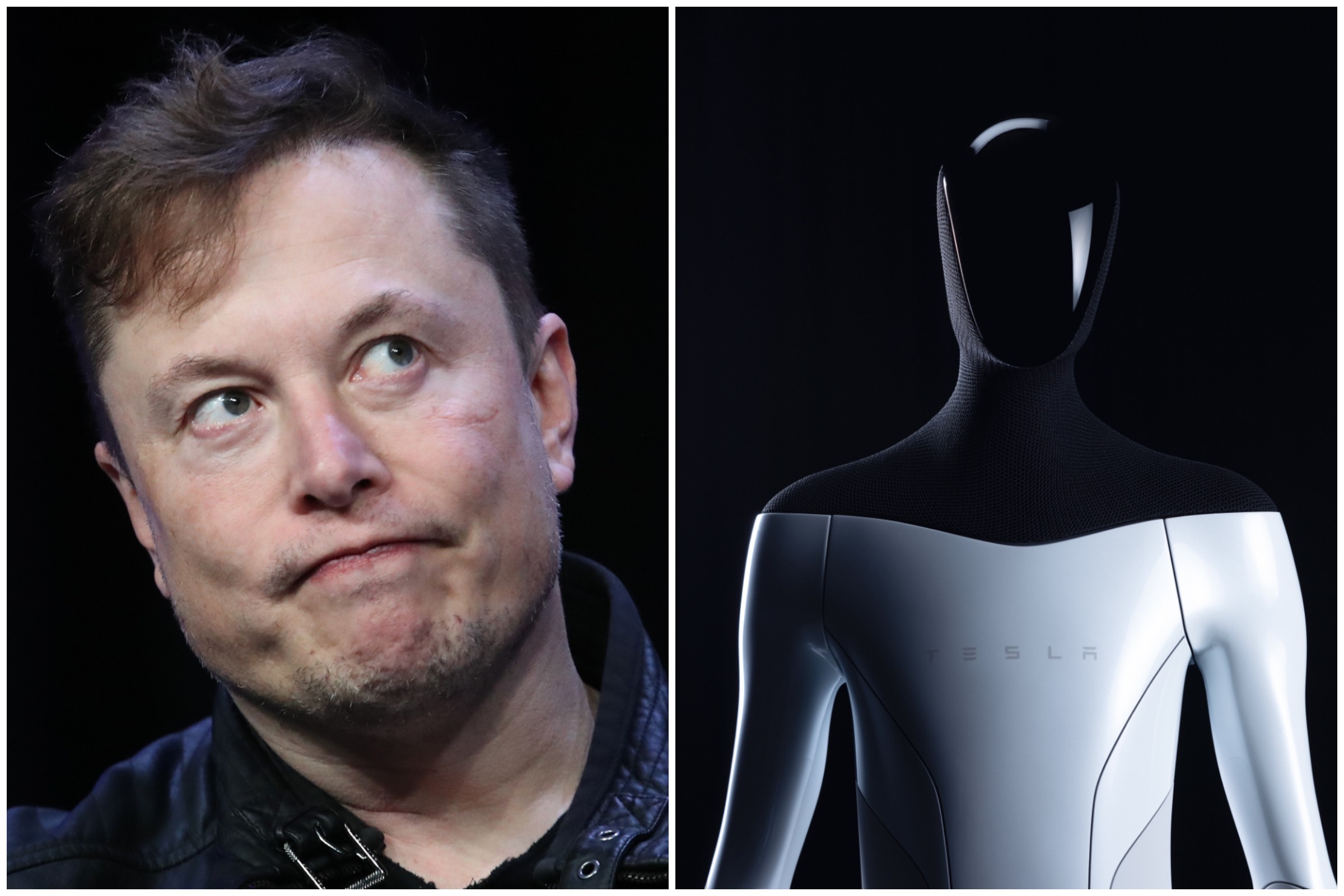

- 离开马斯克后,他把人形机器人做成了这样2026-01-10

- 一口气集齐老黄苏妈英特尔,还得是AI,还得是联想2026-01-09